Nascita di un mulinello

- Dettagli

- Categoria principale: Fly Fishing Magazine

- Categoria: Sotto la lente

- Scritto da Valerio Santagostino (BALBOA)

17/11/08 - Sotto la lente

17/11/08 Testo e foto di Valerio BALBOA Santagostino

Da avido collezionista di mulinelli, pochi i “veri” antichi ( sigh !), molti di più i “vintage” e i moderni, mi ha sempre affascinato la loro meccanica. L’occasione di vedere da vicino il modo con il quale vengono costruiti mi è stata offerta dal mio amico Francesco Della Nave, valente collega e pescatore a mosca, il quale, conoscendo bene Francis Nydegger, titolare del marchio Peux, mi ha invitato a visitare la sua officina a Castione, Svizzera Italiana.

Francis è un signore di 56 anni, dal simpatico accento ticinese e dai modi molto affabili. Ha fatto di tutto nella vita e tutto all’insegna dell’inventiva e dell’accuratezza. Nasce infatti come meccanico di precisione e sfruttando questa dote naturale e le sue mani d’oro si è dedicato all’inizio della carriera alle armi, come armaiolo e restauratore di quelle antiche. Non ha disdegnato il modellismo, la costruzione di violini e di batterie, in questo ultimo caso però guidato più dalla sua passione per il “rock” che da una vera e propria necessità. Ora si occupa di stampi per l’industria farmaceutica. Da sempre ha la passione della pesca a mosca, che ha imparato dal nonno e dal papà.

Durante la visita nel suo “regno”, come lui ama definire la sua officina, gli ho chiesto come era nata l’avventura dei mulinelli. Non voglio svelarvelo, leggete tutto l’articolo e lo scoprirete

La nascita di un mulinello Peux è fin dall’inizio un fatto originale. Peux infatti era il soprannome che i figli di Francis, da piccoli, usavano per chiamarlo. Una sorta di “papi, papi ! ” qui da noi.

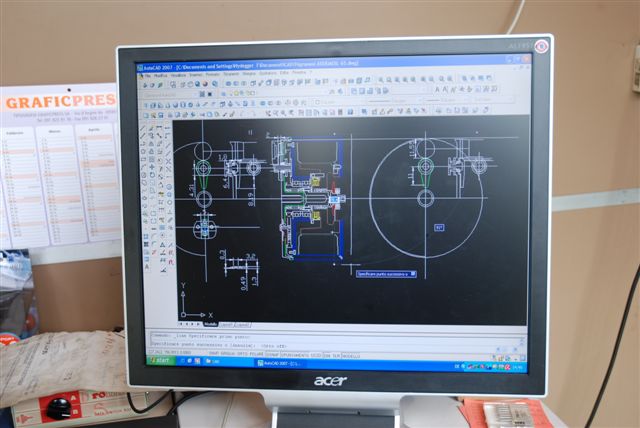

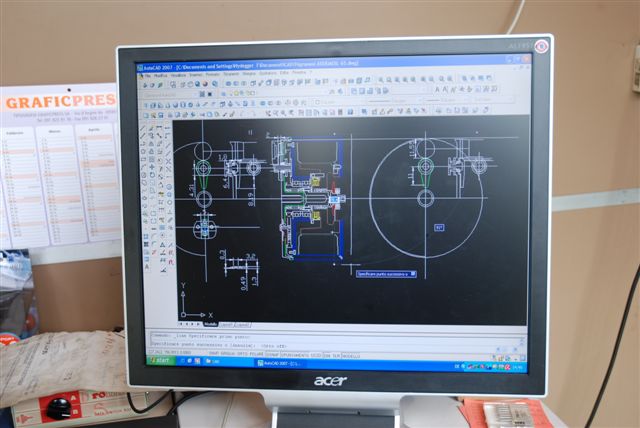

Tutto inizia al computer, dove si elabora il prototipo nato da intuizioni annotate su disegni.

Francis al lavoro sul PC

Si aggiungono modifiche e si studiano le soluzioni migliori.

Prototipo

Va ricordato che ogni mulinello Peux è brevettato. Finalmente si passa alla parte forse più interessante, alla manualità vera e propria, in officina. Da una barra di alluminio pieno in Avional, l’Ergal nostrano, viene tagliata una “fetta” consistente di metallo.

Fette di mulinelli

Gia dalla partenza si evince che cassa e bobina non sono presso fusi.

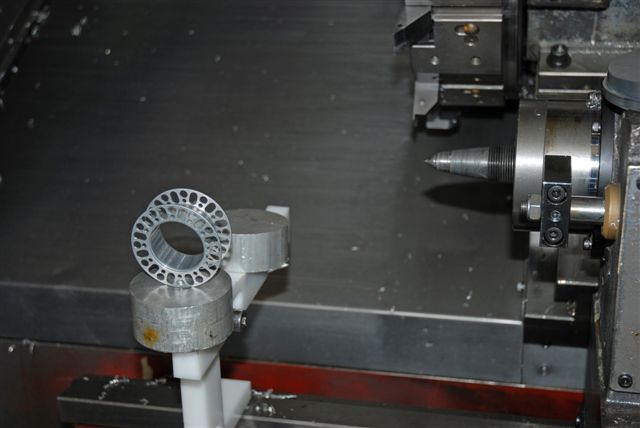

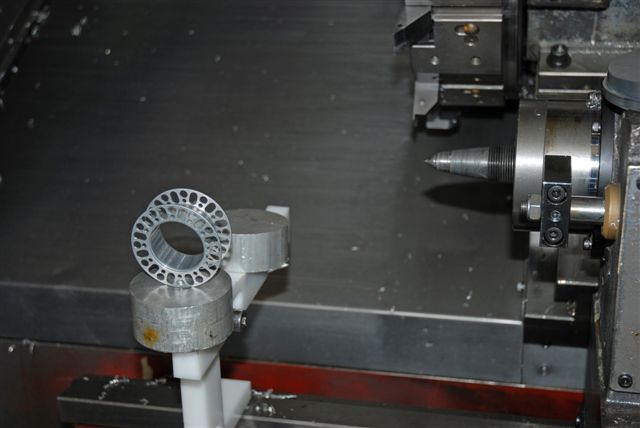

Il tornio orizzontale

Il blocco in lega speciale infatti passa subito sotto un tornio orizzontale a controllo numerico, che, seguendo un disegno fatto al computer, viene scavato.

Bobina scavata dal tornio

Cassa e frizione

Dopo il tornio, il nostro pezzo viene misurato da un apparecchio a controllo elettronico con tolleranza millesimale.

Si controllano gli spessori

L’errore tollerato può essere massimo di 10 micron! Per farvi un’idea, un capello è 50 volte più spesso di un micron. I primi pezzi vengono controllati molto accuratamente, e di solito le piccole differenze nello spessore sono dovute alla taratura della macchina. Dopo i primi esemplari, se va tutto bene, si procede nella serie. In un terzo momento il prodotto passa alla fresatura che “alleggerisce” il pezzo, creando aperture e forature.

Macchina per la fresatura

Punte per lavorare e forare

A questo punto entra in gioco la burattatrice, utensile meccanico geniale ed estremamente simpatico.

La burattatrice

Ovviamente quella di Francis, rigorosamente artigianale, risponde perfettamente alle sue esigenze. Si tratta di un contenitore circolare, pieno di piccole piramidi abrasive, innaffiate da acqua e sapone che levigano le superfici attraverso un movimento vibratorio. La bobina o la cassa escono dopo un’ora da questo trattamento, nettate da ogni piccola impurità. Per dare una superficie ancora più liscia, i pezzi vengono lucidati con spazzole di feltro abrasivo.

Spazzole lucidanti

Ogni tanto si ricorre anche all’ausilio di qualche pasta. A questo punto il nostro mulinello è pronto per il trattamento di colorazione eseguito con sistemi di ossidazione anodica in diversi colori. L’alluminio però è poroso; la colorazione penetra per metà nel metallo e per l’altra metà si fissa sulla superficie. E questi dati bisogna tenerli presente quando si controlla lo spessore. Al ritorno dalla verniciatura, si procede all’assemblaggio, verificando per prima cosa con un tampone di controllo, l’alloggio della bobina sulla cassa.

Tampone di controllo

Francis controlla una delle “sue creature”

In circa 20 minuti si monta il mulinello.

Una girella qui, una corona la…

Pensate che è composto da circa 60 pezzi !.

Venti minuti circa e via !!!

La frizione, il meccanismo antireverse e il movimento sono controllati una prima volta in officina ma il vero collaudo viene fatto poi sul fiume.

Che bella visione !!

Francis lavora a poche centinaia di metri dal fiume Ticino, sul quale va quasi tutti i giorni in stagione di pesca. Ebbene cari amici, torniamo un attimo all’inizio della sua avventura con i mulinelli.

Una quindicina di anni fa, di Sabato, Peux stava pescando sul Ticino. Era il periodo delle grandi trote lacustri in risalita e quel pomeriggio era un pomeriggio molto fortunato. Ne ha agganciate quattro ma purtroppo tutte e quattro, per problemi legati al recupero, si sono staccate.

Al ritorno da quella sfortunata avventura di pesca, ne parlò immediatamente con un suo operaio, abile tecnico e anche lui moschista. - “La prima qualità che deve avere un mulinello è la velocità di recupero!” - sentenziò il suo collaboratore.

Detto fatto. Francis costrui’ il primo prototipo, che fu testato in pesca in Canada. Un negoziante americano aggiunse inoltre una cosa importante -“ Il pescatore a mosca, qui da noi, le bobine dei mulinelli li vuole in metallo! “-. Da queste idee nacque il marchio Peux. Ora si parla di parecchie centinaia di unità, dalla coda 3-4 alla 9-10. Tutti antireverse e moltiplicati ( 1 x 4,5 ). Hanno tutti la bobina a clip, senza la manovella ( che si trova sul lato opposto), l’antireverse si può inserire come disinserire e sono tutti reversibili. Il grande vantaggio, oltre a un’invidiabile leggerezza, è che si può tirare fuori coda senza isolare la frizione. Non mancano particolari deliziosi, come il blocca filo sul piedino del mulinello.

Il piedino del mulinello con l’alloggio dei gommini

Una raffinatezza, il blocca finale

Alla produzione dei mulinelli Francis Nydegger affianca anche un oggetto estremamente accattivante: un dispenser dalle forme futuristiche.

Astronave o dispenser ?

Sono allo studio dei mulinelli da mare, studiati per grossi pesci con poderose fughe e resistenti alla salsedine e un nuovo dispenser. I mulinelli Peux sono in tutto il mondo: Europa, Cina, Giappone, Americhe e continente australiano.

Il coda # 9-10

Alla domanda se ricordasse un aneddoto simpatico riguardante le sue creature, Francis mi ha raccontato, con la modestia che solo le persone consapevoli del loro valore hanno, di quella volta che, per caso su internet, ha visto un filmato di un moschista australiano incannato, il quale, sigaro in bocca, spiegava come nel recupero del pesce, stesse facendo tutto il suo Peux.

Alla fine di questo articolo, permettetemi di ringraziare Francis Nydegger per il tempo dedicatomi e la disponibilità dimostrata. E vi lascio con una sua frase, foriera, speriamo, di mille altre idee e scoperte:

-“ Generalmente le cose che uso, cerco di farle io “-

www.peuxreels.com

© PIPAM.org

Francis è un signore di 56 anni, dal simpatico accento ticinese e dai modi molto affabili. Ha fatto di tutto nella vita e tutto all’insegna dell’inventiva e dell’accuratezza. Nasce infatti come meccanico di precisione e sfruttando questa dote naturale e le sue mani d’oro si è dedicato all’inizio della carriera alle armi, come armaiolo e restauratore di quelle antiche. Non ha disdegnato il modellismo, la costruzione di violini e di batterie, in questo ultimo caso però guidato più dalla sua passione per il “rock” che da una vera e propria necessità. Ora si occupa di stampi per l’industria farmaceutica. Da sempre ha la passione della pesca a mosca, che ha imparato dal nonno e dal papà.

Durante la visita nel suo “regno”, come lui ama definire la sua officina, gli ho chiesto come era nata l’avventura dei mulinelli. Non voglio svelarvelo, leggete tutto l’articolo e lo scoprirete

La nascita di un mulinello Peux è fin dall’inizio un fatto originale. Peux infatti era il soprannome che i figli di Francis, da piccoli, usavano per chiamarlo. Una sorta di “papi, papi ! ” qui da noi.

Tutto inizia al computer, dove si elabora il prototipo nato da intuizioni annotate su disegni.

Francis al lavoro sul PC

Si aggiungono modifiche e si studiano le soluzioni migliori.

Prototipo

Va ricordato che ogni mulinello Peux è brevettato. Finalmente si passa alla parte forse più interessante, alla manualità vera e propria, in officina. Da una barra di alluminio pieno in Avional, l’Ergal nostrano, viene tagliata una “fetta” consistente di metallo.

Fette di mulinelli

Gia dalla partenza si evince che cassa e bobina non sono presso fusi.

Il tornio orizzontale

Il blocco in lega speciale infatti passa subito sotto un tornio orizzontale a controllo numerico, che, seguendo un disegno fatto al computer, viene scavato.

Bobina scavata dal tornio

Cassa e frizione

Dopo il tornio, il nostro pezzo viene misurato da un apparecchio a controllo elettronico con tolleranza millesimale.

Si controllano gli spessori

L’errore tollerato può essere massimo di 10 micron! Per farvi un’idea, un capello è 50 volte più spesso di un micron. I primi pezzi vengono controllati molto accuratamente, e di solito le piccole differenze nello spessore sono dovute alla taratura della macchina. Dopo i primi esemplari, se va tutto bene, si procede nella serie. In un terzo momento il prodotto passa alla fresatura che “alleggerisce” il pezzo, creando aperture e forature.

Macchina per la fresatura

Punte per lavorare e forare

A questo punto entra in gioco la burattatrice, utensile meccanico geniale ed estremamente simpatico.

La burattatrice

Ovviamente quella di Francis, rigorosamente artigianale, risponde perfettamente alle sue esigenze. Si tratta di un contenitore circolare, pieno di piccole piramidi abrasive, innaffiate da acqua e sapone che levigano le superfici attraverso un movimento vibratorio. La bobina o la cassa escono dopo un’ora da questo trattamento, nettate da ogni piccola impurità. Per dare una superficie ancora più liscia, i pezzi vengono lucidati con spazzole di feltro abrasivo.

Spazzole lucidanti

Ogni tanto si ricorre anche all’ausilio di qualche pasta. A questo punto il nostro mulinello è pronto per il trattamento di colorazione eseguito con sistemi di ossidazione anodica in diversi colori. L’alluminio però è poroso; la colorazione penetra per metà nel metallo e per l’altra metà si fissa sulla superficie. E questi dati bisogna tenerli presente quando si controlla lo spessore. Al ritorno dalla verniciatura, si procede all’assemblaggio, verificando per prima cosa con un tampone di controllo, l’alloggio della bobina sulla cassa.

Tampone di controllo

Francis controlla una delle “sue creature”

In circa 20 minuti si monta il mulinello.

Una girella qui, una corona la…

Pensate che è composto da circa 60 pezzi !.

Venti minuti circa e via !!!

La frizione, il meccanismo antireverse e il movimento sono controllati una prima volta in officina ma il vero collaudo viene fatto poi sul fiume.

Che bella visione !!

Francis lavora a poche centinaia di metri dal fiume Ticino, sul quale va quasi tutti i giorni in stagione di pesca. Ebbene cari amici, torniamo un attimo all’inizio della sua avventura con i mulinelli.

Una quindicina di anni fa, di Sabato, Peux stava pescando sul Ticino. Era il periodo delle grandi trote lacustri in risalita e quel pomeriggio era un pomeriggio molto fortunato. Ne ha agganciate quattro ma purtroppo tutte e quattro, per problemi legati al recupero, si sono staccate.

Al ritorno da quella sfortunata avventura di pesca, ne parlò immediatamente con un suo operaio, abile tecnico e anche lui moschista. - “La prima qualità che deve avere un mulinello è la velocità di recupero!” - sentenziò il suo collaboratore.

Detto fatto. Francis costrui’ il primo prototipo, che fu testato in pesca in Canada. Un negoziante americano aggiunse inoltre una cosa importante -“ Il pescatore a mosca, qui da noi, le bobine dei mulinelli li vuole in metallo! “-. Da queste idee nacque il marchio Peux. Ora si parla di parecchie centinaia di unità, dalla coda 3-4 alla 9-10. Tutti antireverse e moltiplicati ( 1 x 4,5 ). Hanno tutti la bobina a clip, senza la manovella ( che si trova sul lato opposto), l’antireverse si può inserire come disinserire e sono tutti reversibili. Il grande vantaggio, oltre a un’invidiabile leggerezza, è che si può tirare fuori coda senza isolare la frizione. Non mancano particolari deliziosi, come il blocca filo sul piedino del mulinello.

Il piedino del mulinello con l’alloggio dei gommini

Una raffinatezza, il blocca finale

Alla produzione dei mulinelli Francis Nydegger affianca anche un oggetto estremamente accattivante: un dispenser dalle forme futuristiche.

Astronave o dispenser ?

Sono allo studio dei mulinelli da mare, studiati per grossi pesci con poderose fughe e resistenti alla salsedine e un nuovo dispenser. I mulinelli Peux sono in tutto il mondo: Europa, Cina, Giappone, Americhe e continente australiano.

Il coda # 9-10

Alla domanda se ricordasse un aneddoto simpatico riguardante le sue creature, Francis mi ha raccontato, con la modestia che solo le persone consapevoli del loro valore hanno, di quella volta che, per caso su internet, ha visto un filmato di un moschista australiano incannato, il quale, sigaro in bocca, spiegava come nel recupero del pesce, stesse facendo tutto il suo Peux.

Alla fine di questo articolo, permettetemi di ringraziare Francis Nydegger per il tempo dedicatomi e la disponibilità dimostrata. E vi lascio con una sua frase, foriera, speriamo, di mille altre idee e scoperte:

-“ Generalmente le cose che uso, cerco di farle io “-

www.peuxreels.com

Valerio Santagostino

© PIPAM.org